از آتش تا فلز : داستان شگفتانگیز کوره های ذوب فلز!

در این مطلب فرایند ذوب فلز و اجزای تشکیل دهنده کوره ذوب فلز را توضیح داده و حقایق جالبی درباره کوره های ذوب فلز بیان میکنیم.

آشنایی با فرآیند شگفتانگیز ذوب فلز

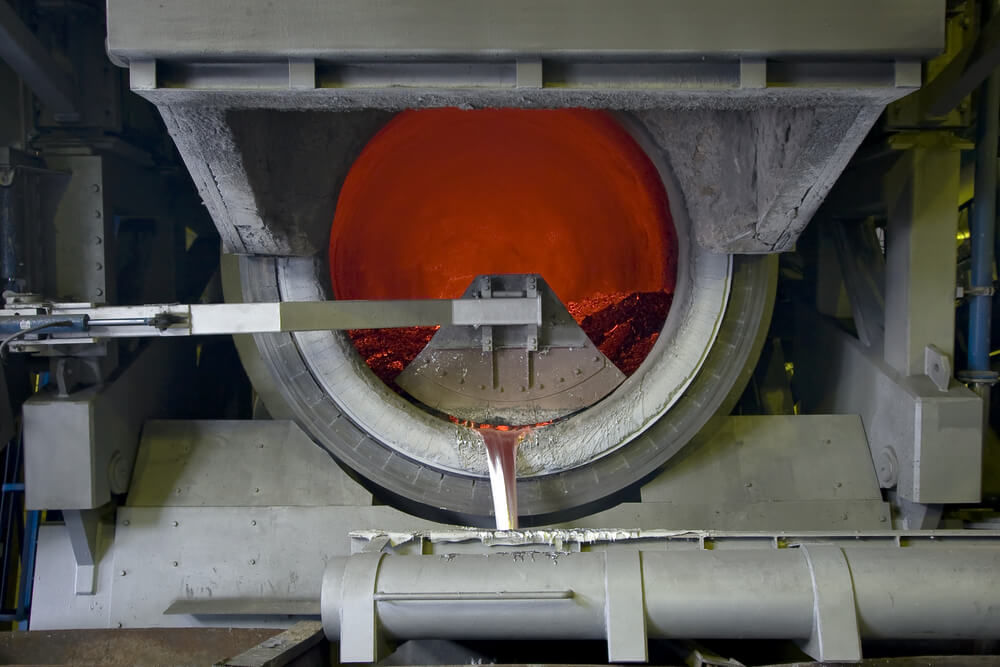

فرآیند شگفت انگیز ذوب فلز یک فرآیند پیچیده است که در کوره های صنعتی انجام می شود. فرآیند ذوب فلز یک فرآیند مهم در صنعت فلزات است که به منظور تبدیل فلزات از حالت جامد به حالت مایع صورت می گیرد. در این فرآیند، فلزات از طریق اعمال حرارت در دما های بالا ذوب و به فلز مذاب تبدیل می شوند. در ادامه مطلب با مراحل اصلی فرایند ذوب فلز آشنا می شویم.

-

آماده سازی: در این مرحله سنگ معدن استخراج شده از معادن به قطعات کوچک تر خرد می شود. سپس با مواد دیگری مانند مواد کمک ذوب (مانند سنگ های آهنی) مخلوط می شود. این مواد کمک ذوب به عنوان منبع کربن و آهن در فرآیند ذوب استفاده می شوند.

-

شارژ کوره: در این مرحله، مواد اولیه آماده شده به داخل کوره ذوب فلز شارژ می شوند. شارژ کوره شامل سنگ معدن خرد شده و مواد کمک ذوب است. همچنین به منظور ایجاد شرایط مناسب برای ذوب فلز، ممکن است از مواد دیگری مانند فلوئنت ها (مواد حاوی فلزات آبکاری شده) استفاده شود.

-

گرمایش: پس از شارژ کوره، با استفاده از منابع مختلف انرژی مانند سوخت های فسیلی، برق یا انرژی القایی، دمای داخل کوره به تدریج افزایش می یابد. این گرمایش باعث می شود که مواد شارژ شده در کوره بیشترین دما را دیافت کرده و فلز موجود در سنگ معدن ذوب شده و به فلز مذاب تبدیل شود.

-

ذوب: با افزایش دما، فلز موجود در سنگ معدن ذوب شده و به فلز مذاب تبدیل می شود. در این مرحله، عملیات ذوب به طور مداوم انجام می شود تا تمام مواد شارژ شده به حالت مذاب درآیند.

-

تصفیه: پس از ذوب نا خالصی ها و سرباره ها (مواد غیر مطلوب و جدا شدنی) از فلز مذاب جدا می شوند تا فلز خالص به دست آید. این مرحله شامل فرآیند هایی مانند رویت، جداسازی و تمیز کردن است که برای حذف ناخالصی ها انجام می شوند.

-

ریخته گری: پس از تصفیه، فلز مذاب خالص به قالب های مخصوص ریخته می شود تا شکل نهایی مورد نظر را به خود بگیرد. قالب ها معمولااز مواد مقاوم در برابر حرارت مانند شن و سنگ آهک های آبکاری شده ساخته می شوند. فلز مذاب به داخل قالب ریخته می شود و در آنجا خنک و به جامد تبدیل می شود.

-

سرد شدن: پس از ریخته گری، فلز به آرامی خنک و جامد می شود. در این مرحله، قالب از فلز خنک شده جدا می شود و قطعه نهایی حاصل می شود. سپس قطعه خنک شده به مراحل بعدی پردازش و فرآیند های دیگری مانند تقویت و پردازش حرارتی می رود.

فرآیند ذوب فلز یکی از مراحل مهم در فرآیند های صنعتی است که برای تولید انواع فلزات و آلیاژ ها به کار می رود. این فرآیند برای تولید اشیاء فلزی مانند قطعات خودرو، قطعات الکترونیکی، ابزار های صنعتی و بسیاری از محصولات دیگر استفاده می شود.

اجزای تشکیل دهنده کوره ذوب فلز

هر کوره ذوب فلز از اجزای مختلفی تشکیل می شود که کیفیت این اجزا، تاثیر مستقیمی روی عملکرد و کارایی کوره دارند. در ادامه مطلب اجزای اصلی کوره ذوب فلز را بررسی می کنیم.

-

بدنه کوره : بدنه کوره ذوب فلز از جنس فولاد یا آلیاژ های نسوز ساخته می شود و وظیفه حفظ حرارت و جلوگیری از نشت مواد مذاب را بر عهده دارد.

-

جداره نسوز : جداره نسوز از آجر های نسوز یا مواد نسوز دیگر ساخته می شود و وظیفه عایق بندی حرارتی کوره و جلوگیری از هدر رفتن گرما را بر عهده دارد.

-

درب کوره : درب کوره برای شارژ مواد اولیه، تخلیه فلز مذاب و تنظیم دمای کوره استفاده می شود.

-

سیستم گرمایش : سیستم گرمایش کوره ذوب فلز می تواند در مدل های مختلفی مانند مشعل های گازی یا نفتی، المنت های برقی یا قوس الکتریکی تشکیل شود.

-

سیستم تخلیه : سیستم تخلیه برای تخلیه فلز مذاب از کوره به داخل قالب یا بوته استفاده می شود.

-

سیستم کنترل دما : سیستم کنترل دما برای تنظیم و کنترل دمای کوره ذوب فلز استفاده می شود.

-

ترموکوپل: ترموکوپل برای اندازه گیری دمای داخل کوره ذوب فلز استفاده می شود. ترموکوپل ها از دو سیم فلزی با جنس های مختلف ساخته می شوند که در محل اتصال آن ها، اختلاف پتانسیل ایجاد می شود. این اختلاف پتانسیل به دمای اتصال دو سیم بستگی دارد. ترموکوپل ها در انواع مختلفی مانند K، J، T، S، R و B ساخته می شوند. هر نوع ترموکوپل برای اندازه گیری دما در یک محدوده خاص مناسب است. بهترین نوع ترموکوپل برای کوره ذوب فلز، ترموکوپل نوع K است. این نوع ترموکوپل دقت بالا، محدوده دمایی وسیع و قیمت مناسبی دارد. مزایای ترموکوپل نوع K عبارت هستند از دقت بالا ، محدوده دمایی وسیع (از -200 تا 1200 درجه سانتی گراد) ، قیمت مناسب ، عمر طولانی و مقاومت در برابر خوردگی. برای اطلاع از قیمت این ترموکوپل ها لیست قیمت خرید ترموکوپل تایپ k را مشاهده کنید.

حقایق جالب درباره کوره های ذوب فلز

-

قدمت کوره های ذوب فلز : کوره های ذوب فلز قدمت طولانی ای دارند و به حدود 5000 سال قبل از میلاد مسیح باز می گردند. اولین کوره های ذوب فلز از جنس سفال و به شکلی ساده بودند و برای ذوب فلزاتی مانند مس و طلا استفاده می شدند. در طول زمان، فناوری و ساختار کوره های ذوب فلز بهبود یافته و تکنولوژی های پیشرفته تری مانند کوره های قوس الکتریکی و کوره های القائی به کار گرفته شده اند.

-

دمای بالا : برخی از کوره های ذوب فلز می توانند تا دمای بسیار بالایی مانند 3000 درجه سانتی گراد یا بیشتر گرم شوند. این دما به قدری داغ است که می تواند فلزات را ذوب کند و حتی آن ها را به بخار تبدیل کند. استفاده از دما های بالا در کوره های ذوب فلز به منظور ذوب سریع و کامل فلزات از طریق انرژی حرارتی قدرتمند و منابع حرارتی است.

-

بزرگترین کوره ذوب فلز جهان : بزرگ ترین کوره ذوب فلز جهان در کشور چین قرار دارد. این کوره می تواند 3.2 میلیون تن فولاد را در سال تولید کند. این کوره از نوع القایی بوده و از انرژی القایی برای تولید حرارت استفاده می کند. ابعاد بزرگ و ظرفیت تولید قابل توجه این کوره آن را به یکی از بزرگ ترین و پیشرفته ترین کوره های ذوب فلز در جهان تبدیل کرده است.

این حقایق نشان می دهند که کوره های ذوب فلز از طریق تکنولوژی و توسعه مستمر بهبود یافته اند و در تولید فلزات و آلیاژ ها نقش بسیار مهمی دارند.

دیدگاه تان را بنویسید