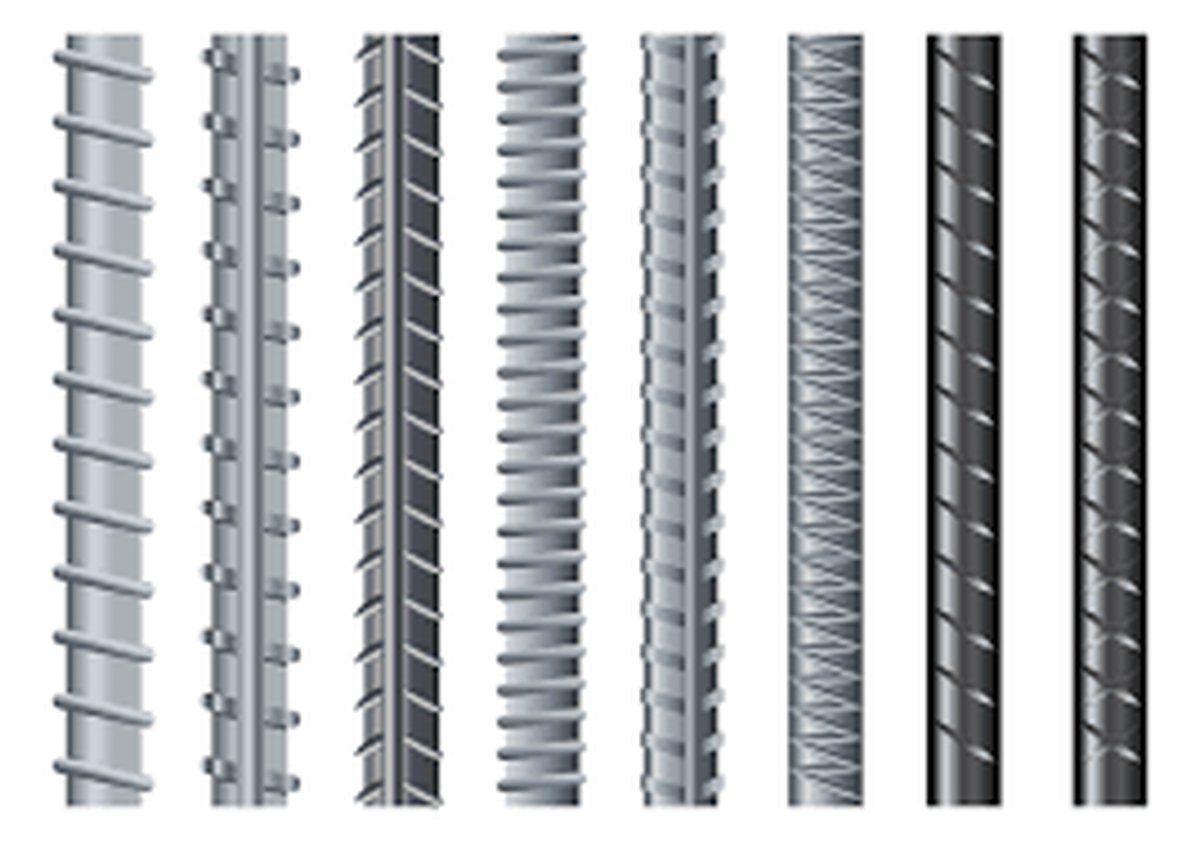

روش های تولید میلگرد

انواع روش های تولید میلگرد

تولید میلگرد با روش نورد:

در صنعت بخشی از محصولات مانند پروفیل ها، ورق ها، میلگردها، نبشی ها و شمش ها به نیمه ساخته معروف هستند. برای تولید این محصولات نیمه ساخته روش های مختلفی وجود دارد. روش هایی مثل نوردکاری، پرس ، آهنگری ،کشش و.. در جهت ساخت نیمه ساخته ها استفاده میشود.برای شروع ، فولاد مذاب را به شکل بلوک هایی ایجاد میکنند. زیرا در این صورت می توان عملیات بعدی را روی انها انجام داد. برای اجرای اینکار دو روش زیر وجود دارد:

الف) ساخت بلوک در قالب

در این شیوه فولاد مذاب را در یک ظرف مخصوص به اسم پاتیل می ریزند. بعد آن ها را به قالب هایی با نام کوکیل منتقل میکنند.

ب) ساخت بلوک با روش ریخته گری مداوم

در روش ریخته گری ابتدا فلز مذاب توسط یکسری پاتیل به سمت دستگاه حمل میشود. سپس فولاد مذاب را داخل بخش تقسیم کننده می ریزند. بعد از آن فلز وارد ظرف های منجمد کننده ریخته میشود.

این ظروف در ابتدای خط تولید بلوک قرار دارند. زمانی که فلز مذاب منجمد شد، توپی را خارج کرده و فلزی که منجمد شده است با نیروی وزن خود به سمت نوردهای زیری هدایت میشود.

همانطور که این عملیات انجام میشود به شکل مستمر مواد مذاب به آن اضافه میشود. کولرهایی در مسیر نوردها در نظر گرفته شده که به خنک شدن فلز کمک میکنند. در پایان کار یکسری قطع کننده قرار دارند که مواد را برش می دهند.

روش تولید میلگرد با نورد:

نوردگرم:

یکی از مرسوم ترین روش های ساخت و تولید محصولات فولادی، نورد است. در این شیوه، ابتدا شمش را وارد کوره ای با حرارت 1100 درجه سانتی گراد میکنند.بعد زمانی که دمای شمش های فولادی افزایش پیدا کرد، به خط تولید نورد منتقل میشوند. مرحله بعد رافینگ بوده که طی سه مرحله قطر شمش ها کمتر شده و طول آنها بیشتر میشود.

جهت تولید میلگرد مرغوب، از خطوط نورد پیوسته استفاده میشود.از آنجایی که در نورد گرم میلگرد، دمای کاری بالا بوده و سطح تنش پلاستیک پایین است با عبور دادن پیوسته شمش ها می توان آن ها را به شکل های مختلفی تبدیل کرد.بعد از آج زنی، میلگردها در طول های 24 و یا 36 متر برش خورده و به بخش بسته بندی منتقل میشوند.

دستگاه های خط تولید نورد میلگرد:

1.کوره پیش گرم برای پخت شمش ها

2.رول های کوره برای انتقال شمش به مرحله رافینگ

3.رافینگ: جهت نورد و کاهش ابعاد شمش

4.رول های رافینگ جهت انتقال مواد به سمت استند

5.قیچی سرزن

6.شانه های بسته بندی

نورد سرد یا سردکاری:

یکی از روش های قدیمی تولید آرماتور با مقاومت بالاتر در دمای پایین، نورد سرد است. در این روش، ساختار کریستالی ماده در هم شکسته و ساختار کریستالی آن، بهم میخورد.آرماتورهای محصول این روش، ناحیه تسلیم ندارند؛ فولاد سختی دارند.با اینکه نورد سرد مقاومت تسلیم افزایش پیدا میکند اما شکل پذیری آرماتور کمتر میشود.

میکروآلیاژی:

در شیوه میکروآلیاژی، با اضافه کردن مقداری از عناصر تیتانیوم، نیوبیوم و یا وانادیم به آرماتور،میلگرد مورد نظر تولید میشود. زمانی که این فلزات به میلگرد افزوده میشوند.ریزذرات مقاوم سازی در محصول ایجاد میشود. افزایش میزان این ریز ذرات به افزایش مقاومت میلگرد کمک میکند. شمشی که در این روش استفاده میشود، به آرامی در محیط خنک شده و بنابراین مقاومت بالاتری نسبت به سایر روش ها دارد.

خنک کاری یا ترمکس:

در این مرحله، فولادی که حرارت دیده و به فاز آستنتیک وارد شده است. آن را خیلی سریع با آب یا روغن سرد میکنند. محصول این مرحله، یک ماده سخت و شکننده است. فولادی که خنک شده را با یک عملیات دیگر حرارت داده تا سختی آن کاهش یافته و شکل پذیری بیشتری پیدا کند.هزینه تولید این روش بسیار پایین است.

شمش فولادی استفاده شده در این روش کیفیت پایین تری دارد؛ بنابراین آن را وارد لوله های آب میکنند تا سطح بیرونی یکدفعه خنک شود. این موضوع باعث میشود مقاومت سطح بیرونی آن نسبت به سطح داخلی کمتر باشد.

کنتل کیفیت:

میلگرد به هر روشی که تولید شده در مرحله آخر باید تست شود. آزمایشات لازم کارخانه و استانداردهای مهم بر روی آن انجام میشود.میلگرد در طی چندین مرحله تست استاندارد میشود.

دیدگاه تان را بنویسید